镍钛合金热处理常见问题及解决方案(下)

镍钛合金的热处理是决定其形状记忆效应、超弹性、相变温度及力学性能的核心环节,实际生产中易因工艺参数控制不当、设备精度不足或材料本身特性导致各类问题。上一篇文章《镍钛合金热处理常见问题及解决方案(上)》分享了2个问题,本篇幅文章继续分享:

三、核心问题3:工件变形、开裂或尺寸精度超标

问题表现

热处理后工件弯曲、扭曲(如丝材直线度偏差>0.5mm/m);

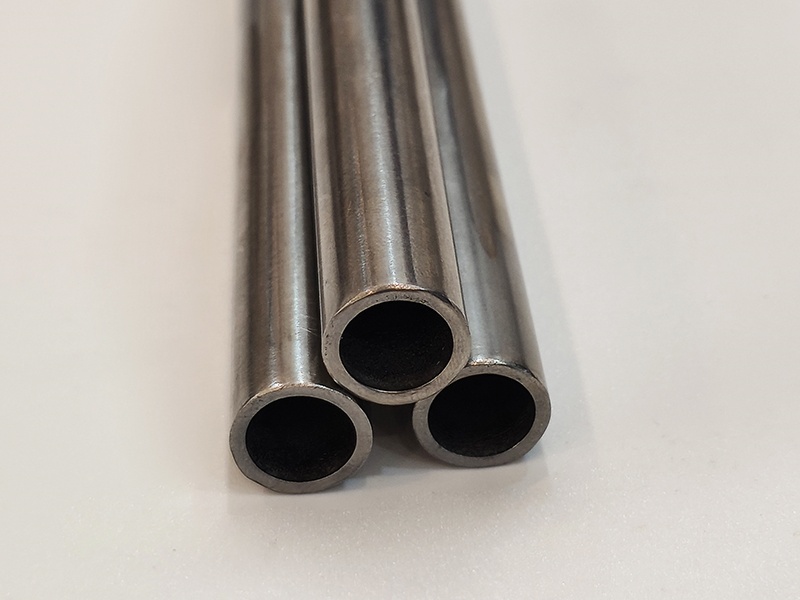

薄壁件(如厚度<0.1mm的管材)热处理后出现裂纹;

尺寸收缩/膨胀超出公差(如精密零件尺寸偏差>±0.02mm)。

成因分析

1.热应力与组织应力叠加:

工件加热/冷却速率不均(如局部接触炉壁,温度过高);

形状不对称(如异形件),热处理时各部位收缩/膨胀不一致。

2.材料成分偏析:

镍钛合金成分敏感(Ni含量偏差±0.5%即影响相变),若原材料成分不均,热处理后组织差异导致变形;

3.工艺参数波动:

炉温均匀性差(如箱式炉温差>10℃),导致工件各部位热处理效果不一致;

冷却介质温度不稳定(如水冷时水温升高),冷却速率波动引发变形。

解决方案

1.变形控制:

采用“夹具固定热处理”:对易变形工件(如丝材、薄板),用耐高温夹具固定后再加热,冷却后缓慢松夹;

分段升温/降温:升温速率≤5℃/min(避免热冲击),冷却时先空冷至300℃以下,再水冷。

2.开裂预防:

薄壁件/复杂件降低固溶温度(如900~950℃),缩短保温时间(10~15min);

避免冷却速率骤变(如淬火时先浸入温水,再转入冰水)。

3.尺寸精度控制:

热处理前预留“变形余量”(根据经验预留0.1%~0.3%的尺寸收缩量);

采用“真空回火”替代普通时效(温度均匀性更好,尺寸稳定性提升30%)。

四、核心问题4:表面质量缺陷(氧化、色差、起皮)

问题表现

表面呈现蓝黑色、黄褐色氧化层(无法通过后续抛光去除);

氧化层起皮、脱落(影响后续涂层附着力,如医用产品的生物相容性涂层);

表面出现麻点、蚀坑(炉内污染或冷却介质不纯)。

成因分析

1.热处理气氛不纯:

氩气保护不充分(如管路泄漏、流量不足),或真空炉密封不严;

炉内残留空气、水汽、油污,加热时与钛发生反应(Ti+O₂→TiO₂,Ti+H₂→TiH₂)。

2.冷却介质污染:

淬火用水含油污、盐分,高温下附着在表面,形成腐蚀斑点;

3.加热方式不当:

采用电阻丝加热炉时,工件直接接触电阻丝,导致局部过热氧化。

解决方案

1.气氛控制:

真空炉热处理:先抽真空至10⁻⁴Pa,再通入氩气(流量5~10L/min),反复2~3次置换空气;

氩气保护炉:确保炉内氧含量<5ppm,可在炉内放置锆铝合金吸气剂。

2.冷却介质处理:

淬火用水采用去离子水(电导率<10μS/cm),定期更换(避免油污积累);

复杂工件可采用“氩气冷却”(冷却速率适中,表面无氧化,但需配合真空炉)。

3.表面后处理:

轻微氧化层:采用电化学抛光(硝酸+氢氟酸混合液,控制电流密度10~20A/dm²);

严重氧化/起皮:先机械研磨(去除表层0.01~0.02mm),再重新进行固溶处理。

五、关键工艺控制要点(避免问题复发)

1.原材料管控:

选用Ni含量49.5%~50.5%(原子分数)的镍钛合金,避免成分偏析(可提供材质证明SGS报告);

热处理前去除工件表面氧化皮、油污(推荐超声清洗+酸洗钝化)。

2.设备要求:

优先使用真空炉/盐浴炉(温度均匀性±3℃),避免箱式电阻炉(温差大);

配备DSC(相变温度测试)、硬度计、拉力试验机(每批次抽检性能)。

3.工艺文件标准化:

针对不同产品(如丝材、管材、异形件)制定专属热处理工艺卡(明确温度、时间、冷却方式、保护气氛);

记录每批次工艺参数(如炉温曲线、冷却速率),便于追溯问题。

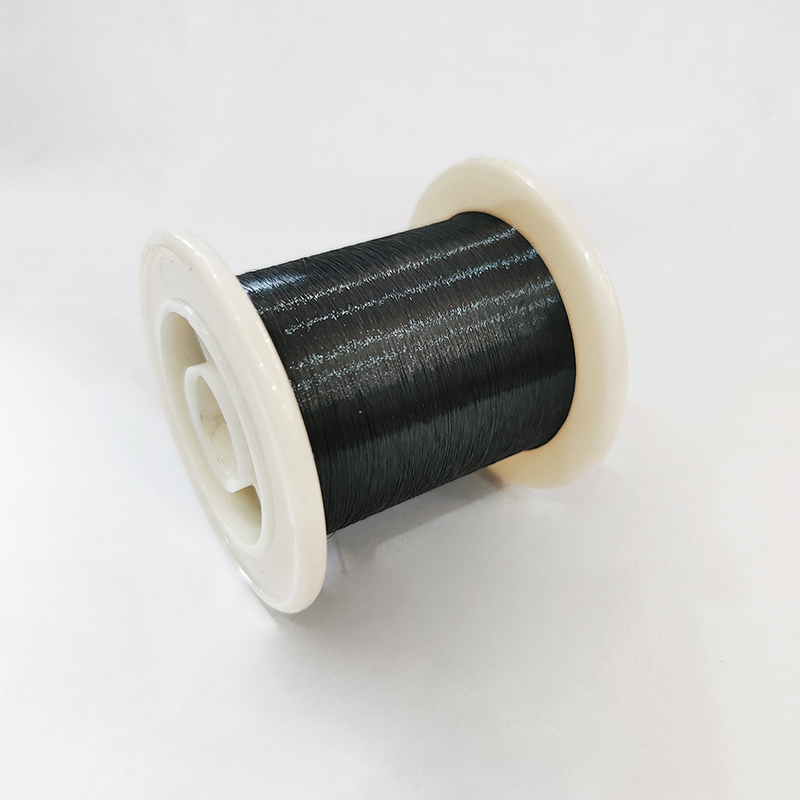

通过以上针对性解决方案,可有效解决镍钛合金热处理中90%以上的常见问题。武哥镍钛合金材料,公司主营镍钛纤维丝和无缝镍钛记忆管,是镍钛合金材料&丝材管材供应商,欢迎大家来沟通交流,寻找志同道合的合作伙伴。

中文

中文 English

English

微信咨询

微信咨询