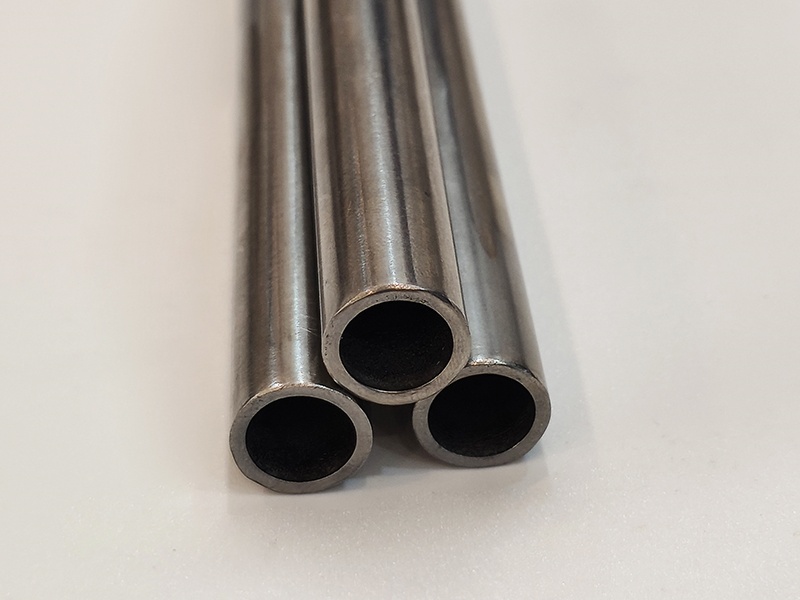

镍钛合金超薄壁管工艺流程

镍钛合金超薄壁管因优异的形状记忆性和超弹性,在医疗、航空航天等领域应用广泛,其制备工艺需历经坯料制备、精密成形、后续处理等关键环节,每个步骤都对精度把控要求严苛,以下是详细介绍:

一、 坯料制备

1. 真空熔炼铸锭:选用纯度≥99.5%的电解镍和纯度≥99.6%的海绵钛为原料,按Ni54%-57wt%、余量Ti的比例配料。采用真空感应熔炼或真空自耗电弧熔炼工艺,将原料在真空环境中加热熔化,还需经2 - 3次重熔保证成分均匀,冷却后形成圆柱形铸锭。之后把铸锭加热至900 - 1000℃进行均匀化退火并保温数小时,消除内部成分偏析和应力,再通过机械加工或酸洗去除铸锭表面氧化皮。

2. 管坯初步成型:经机加打孔制成挤压坯,随后采用中温静液挤压制管坯,挤压温度控制在650 - 700℃,借助高压润滑性能和3向等静水压力,获得组织结构与内外表面质量良好的管坯。也可通过脉冲穿孔及电火花线切割将棒材制成管坯,制成后在50 - 80℃酸洗液中酸洗30 - 60min,去除表面杂质与氧化层。

二、 精密成形

这是将管坯缩减至目标尺寸的核心环节,主流方式以拉拔工艺为主。

1. 交替拉拔减径:常采用无模拉拔与冷拉拔交替的创新工艺。先在700 - 950℃下对管坯进行2 - 10次无模拉拔,拉拔速度5 - 15mm/min,单道次减面率达30 - 50%,快速减小管坯尺寸;接着进行1次单道次减面率小于5%的冷拉拔,利用模具约束改善管材外表面粗糙度与尺寸精度;之后再做1 - 2次无模拉拔,最后1次冷拉拔得到成品,成品外径可小于1mm,壁厚0.02 - 1mm。

2. 辅助轧制加工:对于部分管坯,会采用多道次轧制配合中间退火的方式辅助成形。轧制时严格控制加工率在15 - 20之间,适当加大道次进给量并降低轧机速度,同时加强芯杆与管坯间的润滑,减少横裂纹产生。若出现裂纹,外表面可用细砂轮抛除,内表面则通过电解方法去除。

三、 后续处理

1. 热处理与矫直:冷拉拔后需对管材进行退火矫直,在400 - 600℃下以2m/min的速度处理。还可通过固溶处理(800 - 1000℃保温5 - 30分钟后快速水冷)和时效处理(400 - 550℃保温0.5 - 2小时),调控合金相变行为,赋予其稳定的形状记忆功能。对于长径比大的毛细管,采用热张力矫直保证直线度。

2. 表面精处理:通过机械抛光、电解抛光或磁流体研磨等方式,使管材表面粗糙度Ra≤0.8μm。像医疗用毛细管,还需经超声波清洗去除残留杂质,确保表面洁净无缺陷。

3. 精密切割:若用于血管支架等医疗器械,需用激光切割机在氩气气氛下精密切割,配合脉冲电流电解抛光,去除毛刺和热影响区,保证端面质量。

四、 检测入库

成品需经过多维度性能检测,用差示扫描量热法测试相变温度,通过拉伸、弯曲试验检测力学性能与形状记忆恢复率,在模拟体液中进行耐腐蚀测试。同时核查尺寸精度,确认符合要求后分类包装,存储于干燥环境避免腐蚀。

中文

中文 English

English

微信咨询

微信咨询