镍钛合金热处理常见问题及解决方案(上)

镍钛合金的热处理是决定其形状记忆效应(SME)、超弹性(SE)、相变温度(如Af、Ms点)及力学性能的核心环节,实际生产中易因工艺参数控制不当、设备精度不足或材料本身特性导致各类问题。以下是最常见的热处理问题、成因及解决方案,结合工业生产场景和标准工艺逻辑,提供可落地的排查思路:

一、核心问题1:相变温度(Af/Ms点)偏离设计要求

问题表现

形状记忆效应失效(如加热后无法恢复预设形状);

超弹性区间偏移(如室温下无弹性,或弹性变形量不足);

相变温度分散性大(同批次产品Af点差异超过±5℃)。

成因分析

1.固溶温度/时间不当:

温度过低(<900℃):合金元素未充分固溶,组织不均匀,相变温度偏高;

温度过高(>1050℃):晶粒粗大,甚至出现氧化/氮化,相变温度不稳定;

保温时间不足:固溶不彻底,残留第二相(如TiC、Ni3Ti),影响相变一致性。

2.时效处理参数错误:

时效温度过高(>500℃):过度析出Ni3Ti强化相,Af点显著升高;

时效时间过长:析出相聚集长大,相变滞后(ΔT=AfAc)增大。

3.冷却速率失控:

固溶后冷却过慢(如空冷):发生部分相变,残留稳定相,Af点升高;

冷却过快(如冰水淬火):产生内应力,虽Af点降低,但易导致后续变形开裂。

解决方案

(1)固溶处理: 950~1000℃,保温10~30min ,操作要点:1. 真空/氩气保护(避免氧化);2. 采用盐浴炉/真空炉(温度均匀性±3℃);3. 保温后快速淬火(水冷/冰水冷却,冷却速率≥100℃/s);

(2)时效处理 :300~450℃,保温1~4h , 操作要点:1. 随炉升温(避免热冲击);2. 按目标Af点调整:温度每升高50℃,Af点约升高30~40℃;时间延长,Af点略升;

(3)相变温度校准:采用DSC(差示扫描量热仪)测试,操作要点: 每批次抽样测试,若Af点偏高:降低时效温度或缩短时间;若偏低:升高时效温度或延长时间(每次调整幅度≤30℃/30min)。

二、核心问题2:形状记忆效应/超弹性性能衰减

问题表现

反复形变后恢复率下降(如医用支架扩张后无法完全收缩);

弹性极限降低(屈服强度下降,易发生塑性变形);

疲劳寿命不足(如弹簧类产品反复伸缩后断裂)。

成因分析

1.热处理后残留内应力:

固溶冷却速率过快,或工件形状复杂(如管材、异形件),导致内应力未释放;

时效处理未消除内应力,后续使用中应力叠加,引发塑性变形。

2.组织缺陷:

固溶不彻底,残留第二相粒子(如Ni3Ti、Ti2Ni),成为应力集中点;

晶粒粗大(固溶温度过高或保温时间过长),导致力学性能不均。

3.表面氧化/污染:

热处理气氛不纯(如氩气含氧量>50ppm),表面生成TiO2氧化层,影响内部组织连续性;

炉内残留油污、水汽,导致表面渗碳/渗氢,降低疲劳性能。

解决方案

1.内应力消除:

固溶后增加“去应力退火”:200~250℃,保温30~60min,随炉冷却;

复杂形状工件采用“分段冷却”:固溶后先空冷至500℃,再水冷(平衡冷却速率与内应力)。

2.组织优化:

严格控制固溶参数(避免晶粒长大),必要时采用“双固溶工艺”(先900℃保温15min,冷却后再1000℃保温10min);

时效后进行“低温回火”:150~200℃,保温2h,细化析出相,提升均匀性。

3.表面保护:

热处理前彻底清洗工件(去除油污、氧化皮,可用无水乙醇超声清洗);

采用高纯度氩气(含氧量<10ppm)或真空环境(真空度≥10⁻³Pa),炉内放置钛屑吸气(吸收残留氧/氮)。

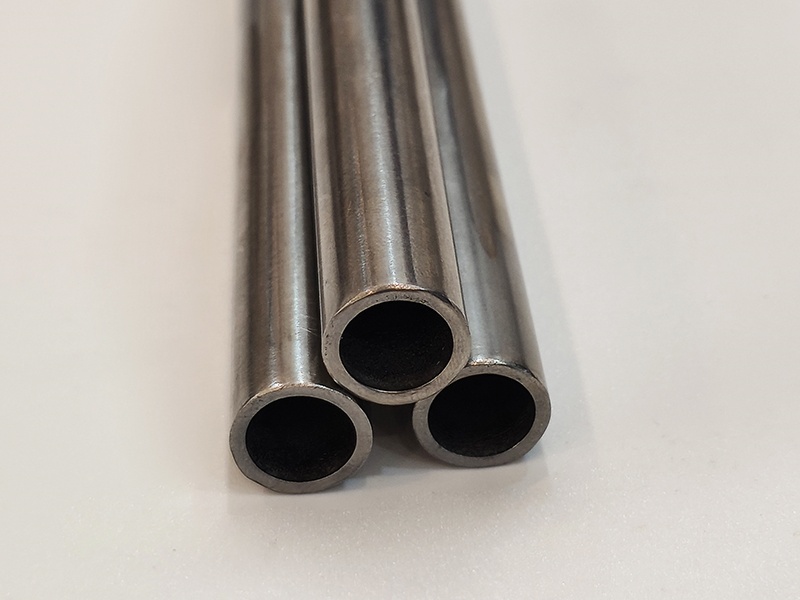

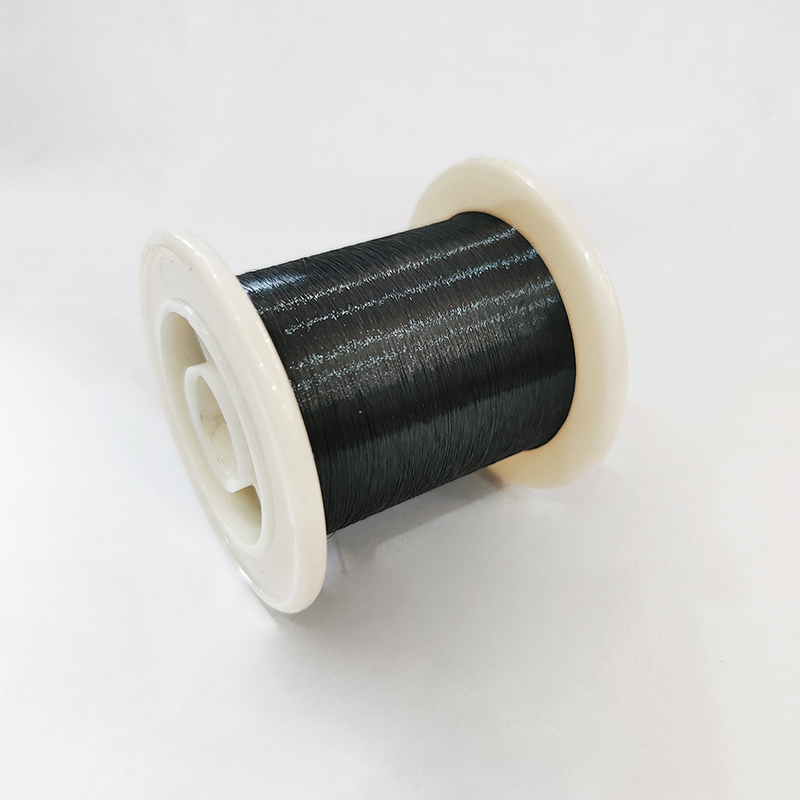

通过以上针对性解决方案,可有效解决镍钛合金热处理中90%以上的常见问题。武哥镍钛合金材料,公司主营镍钛纤维丝和无缝镍钛记忆管,是镍钛合金材料&丝材管材供应商,欢迎大家来沟通交流,寻找志同道合的合作伙伴。

中文

中文 English

English

微信咨询

微信咨询