超薄壁镍钛管材的制造工艺

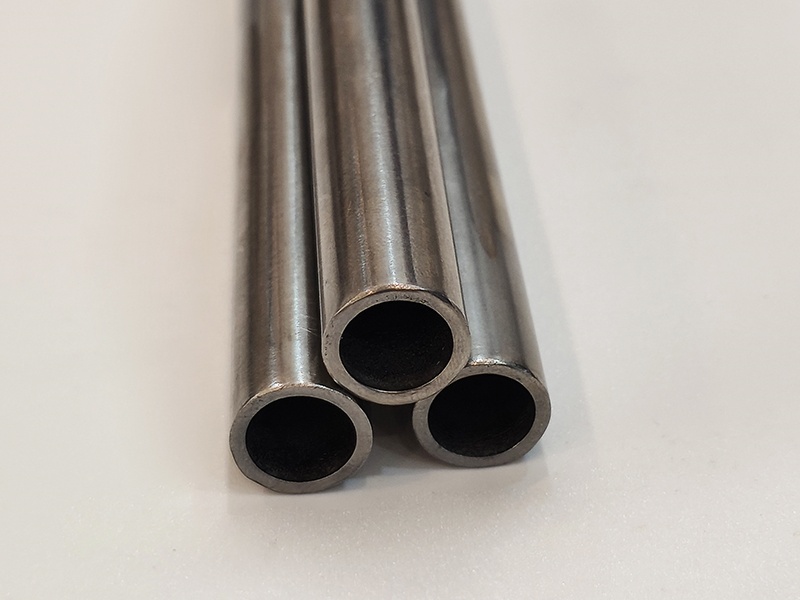

超薄壁镍钛管材通常指壁厚≤0.05mm、外径与壁厚比≥50的管材,其制造核心难点在于控制壁厚均匀性和避免加工中开裂,常采用复合坯体成型、温轧+冷拉拔等工艺,以下是结合行业专利与技术方案的详细流程:

一、 原材料熔炼与管坯制备

1. 配料熔炼:选用高纯度镍、钛原料,按50:50左右的原子比配料,通过真空自耗电弧熔炼2 - 3次制成成分均匀的镍钛铸锭,避免成分偏析影响后续加工性能。铸锭经多火次热锻形成棒材,去除表面氧化皮与缺陷。

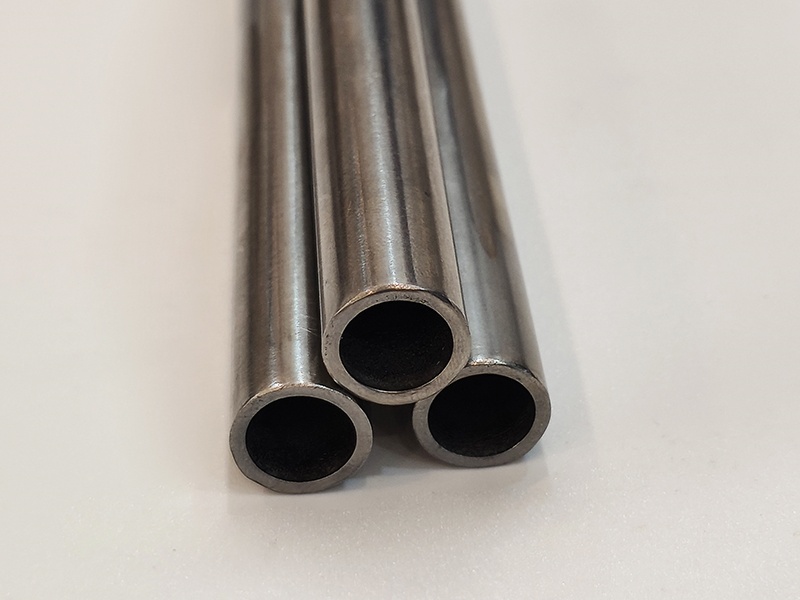

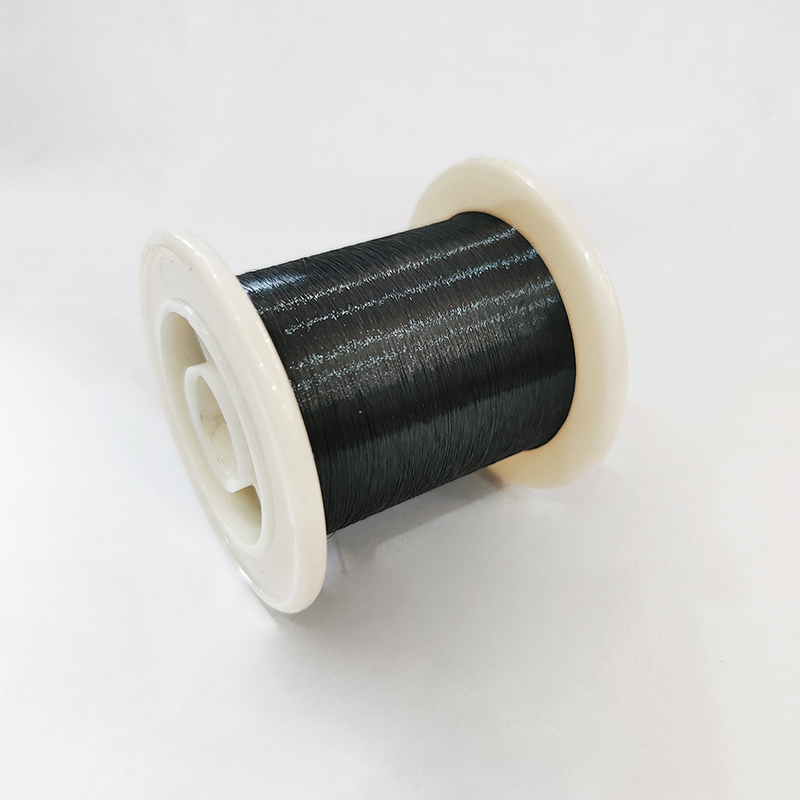

2. 钻孔制坯:对锻造后的镍钛合金棒材进行扒皮、精准钻孔,制成外径≤30mm、壁厚≤5mm的初始空心管坯;若采用复合成型工艺,需制备内层和外层两个中空管坯,要求内层管坯外径比外层管坯内径小0.01 - 3mm,同时准备不锈钢或镍钛合金材质的圆形金属丝。

3. 复合坯体组装:将外层管坯、内层管坯及金属丝依次套置形成复合坯体,金属丝外径需小于内层管坯内径0.01 - 3mm。这种复合结构能减少超薄壁管材在加工中的变形,提升尺寸稳定性。

二、多道次成型加工

1. 第一次冷拔预成型:将复合坯体进行第一次冷拔,使外层管坯、内层管坯与金属丝紧密结合为复合金属棒。冷拔后可进行600 - 900℃的退火处理,消除加工硬化,为后续加工创造条件。

2. 脱芯与二次冷拔:抽出复合金属棒中的金属丝形成复合管,再对复合管做第二次冷拔。此步骤冷拔变形量控制在10% - 75%,优选25% - 70%,通过精准控制拉力和模具尺寸,逐步将外层管坯加工至超薄壁状态。之后可取出内层管坯,得到单壁超薄管,或保留内层形成夹层超薄管。

3. 温轧辅助细化:若采用温轧工艺,需先对管坯处理。将管坯加热至700 - 800℃除油,冷却至300 - 400℃时涂抹石墨乳润滑剂并风干,再穿入高速钢芯棒,加热至500 - 700℃后轧制,轧制速率100 - 500mm/min,道次加工率≤30%,每1 - 3道次需退火,避免管材硬化开裂。

三、关键热处理强化

1. 中间退火:无论冷拔还是温轧过程,每经过1 - 3道次加工都要进行中间退火。温轧工艺的退火温度为800 - 900℃,保温30 - 90分钟;冷拔后的第二次退火温度控制在350 - 600℃,通过氩气保护或真空环境进行,防止管材氧化,同时消除加工应力。

2. 成品热处理:成品后进行固溶+时效处理。先在800 - 1000℃保温5 - 30分钟后快速水冷,获得均匀奥氏体组织;再于400 - 550℃保温0.5 - 2小时时效处理,稳定相变温度,保障管材的超弹性和形状记忆性能。

四、精整与检测

1. 精整修正:对成型后的超薄壁管材进行350 - 600℃的校直处理,消除弯曲缺陷。随后通过研磨、机械抛光或电抛光等方式做表面光亮处理,去除表面氧化层和划痕,保证表面平整度。

2. 严格检测筛选:尺寸检测需确保壁厚公差≤±0.01mm,外径公差符合设计标准;性能上通过拉伸、扩口、压扁试验检测力学性能,用差示扫描量热法测试相变温度;表面需经碱洗、酸洗去除杂质,再通过超声波探伤排查内部缺陷,确保成品无裂纹、壁厚均匀。

武哥镍钛合金材料,自主研发的无缝镍钛合金管,最小外径0.8mm,内径0.3mm,超薄壁,壁厚(0.08mm-4mm),规格齐全,支持定制,欢迎大家来沟通交流。

中文

中文 English

English

微信咨询

微信咨询