18948275773

13632667260

镍钛合金冷轧管工艺介绍

2024-12-24 10:08:20

镍钛合金冷轧管工艺是一种通过冷轧方法制备高精度细径薄壁镍钛合金管材的技术。该工艺主要包括以下几个步骤:

管坯制备:首先,制备镍钛合金管坯。这一步骤是整个工艺的基础,管坯的质量直接影响到最终产品的性能。

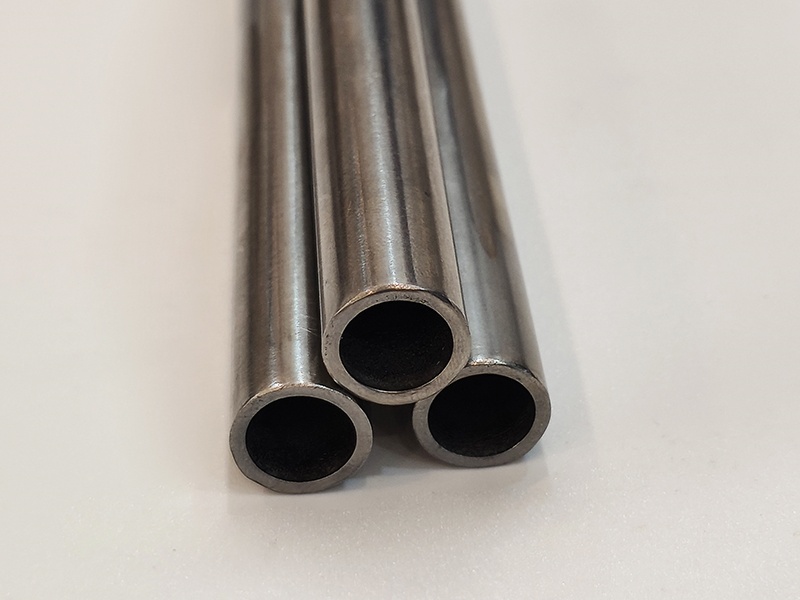

冷轧:将管坯进行冷轧处理,通过冷轧机对管坯进行多次轧制,逐步减小其厚度和直径,直至达到所需的尺寸和精度。冷轧过程中,需要严格控制轧制温度和压下率,以确保管材的表面质量和尺寸精度。

退火处理:在冷轧过程中,需要进行中间退火处理,以恢复材料的塑性,减少裂纹和变形。退火处理通常在真空炉中进行,温度控制在800℃左右,时间为1小时。

表面处理:冷轧后的管材表面需要进行处理,如酸洗面处理,以提高其耐腐蚀性和表面光滑度。表面处理后的管材可以进行进一步的加工和应用。

工艺特点和应用领域

高精度:通过多道次轧制和精确的温度控制,冷轧工艺能够制备出高精度的镍钛合金管材,满足高端应用的需求。

细径薄壁:该工艺适用于制备细径薄壁的镍钛合金管材,适用于需要轻量化设计的场合。

高效率:相比传统的热加工方法,冷轧工艺能够显著提高生产效率,降低生产成本,适合大批量工业化生产。

具体参数和设备要求

设备:冷轧工艺需要使用先进的冷轧机和真空退火炉。例如,LG60两辊轧机和1600t挤压机常用于实验和生产。

温度控制:轧制温度窗口较窄,需要精确控制开轧温度和退火温度,通常在800℃左右进行退火处理。

压下率分配:在多道次轧制过程中,合理的压下率分配对材料的各向异性和最终性能有显著影响。

中文

中文 English

English

微信咨询

微信咨询