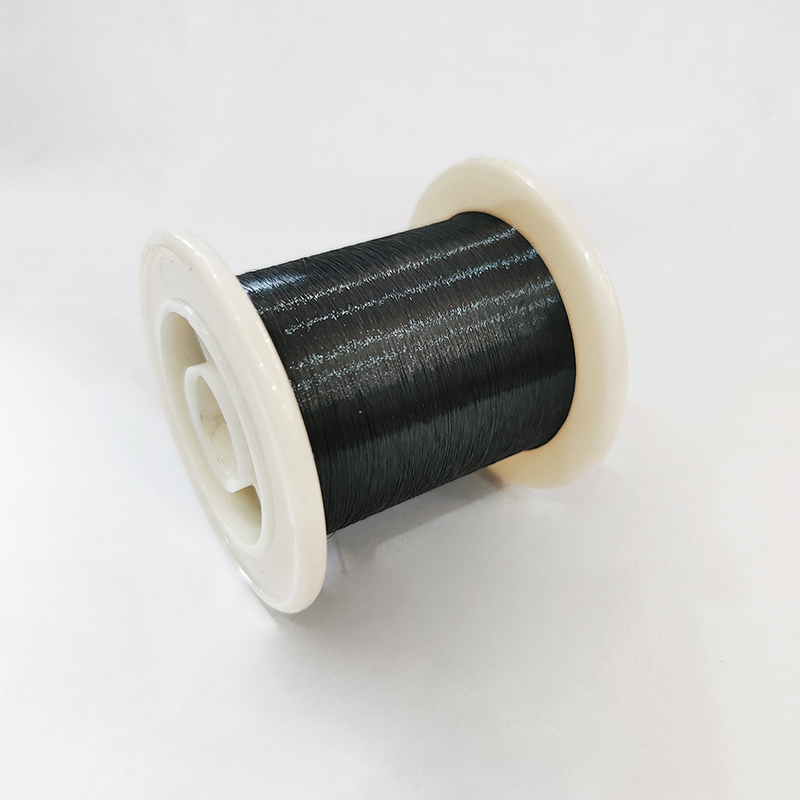

镍钛合金丝的成型工艺

镍钛合金丝因其独特的形状记忆效应、超弹性及生物相容性,广泛应用于医疗(如正畸丝)、航空航天、精密仪器等领域。其成型工艺需兼顾材料性能与尺寸精度,以下是核心生产流程及关键技术细节:

一、原料准备与熔炼

1. 原料配比与纯度

主料:高纯度镍(Ni≥99.9%)和钛(Ti≥99.5%),按原子比Ni:Ti≈55:45配料,杂质(C、O、N等)总量≤0.05%,避免影响丝材延展性。

辅料:根据需求添加微量元素(如Fe改善耐蚀性),需通过真空感应熔炼(VIM)或电子束熔炼(EBM)确保成分均匀。

2. 熔炼工艺

在真空度≤10⁻³ Pa或惰性气体(Ar)保护下,将原料加热至1500~1700℃熔融,通过电磁搅拌消除偏析,浇铸为直径50~150 mm的铸锭,冷却后需切除冒口和缩孔。

二、铸锭预处理与开坯

1. 均匀化退火

目的:消除铸锭枝晶偏析,细化晶粒。工艺:900~1050℃保温10~20小时,随炉冷却,确保后续加工时塑性均匀。

2. 表面处理与坯料制备

机械打磨或酸洗(HF+HNO₃混合液)去除氧化皮,将铸锭切割成直径10~30 mm的圆棒坯料,用于后续热加工。

三、热加工成型(开坯阶段)

1. 热锻或热轧

热锻:适用于大直径坯料(>10 mm),在750~950℃下通过锻锤或轧机将坯料加工至直径5~10 mm,单次变形量≤30%,避免温度过低导致开裂。

热轧:用于中等直径丝材(3~8 mm),采用多辊热轧机,温度控制在800~900℃,轧制速度1~5 m/min,需配合石墨润滑减少表面划伤。

2. 热拉拔(可选)

对直径≤5 mm的坯料,可采用热拉拔工艺:坯料加热至600~800℃,通过硬质合金模具拉拔至2~5 mm,拉拔速度0.5~2 m/s,减少冷加工变形量。

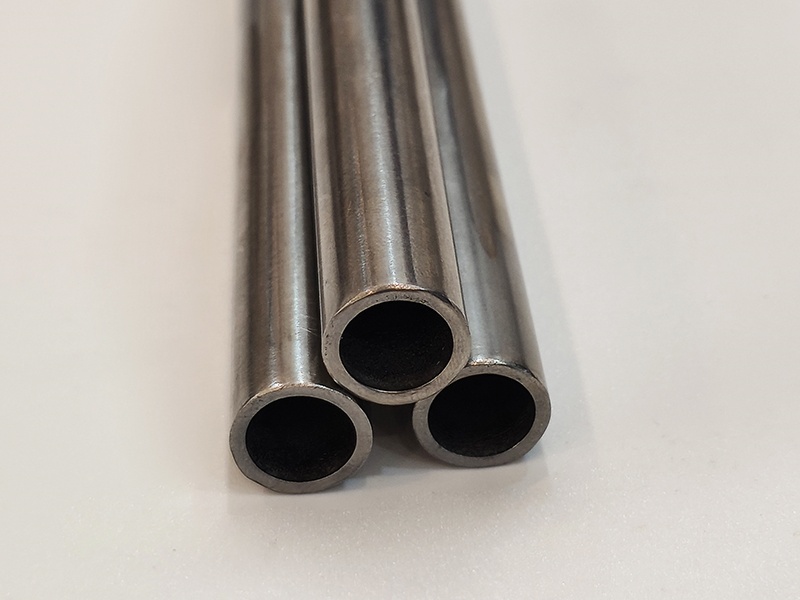

四、冷拉拔成型(精密加工阶段)

1. 冷拉拔工艺原理

通过模具对丝材施加拉力,使其直径减小、长度增加,同时提高强度和表面光洁度。设备为链式拉拔机或旋转式拉拔机,模具材质为硬质合金或金刚石(用于超细丝,直径<0.1 mm)。

2. 关键工艺参数

道次变形量:单次冷拉拔变形量≤15%(避免加工硬化过度导致断裂),需多次拉拔,中间穿插退火软化。例如,从5 mm拉拔至0.5 mm,可能需要10~15道次。

润滑体系:采用石灰乳、动物油脂或专用金属润滑剂,降低摩擦系数(μ≤0.1),防止丝材表面擦伤。

拉拔速度:常规丝材(直径>0.5 mm)速度5~20 m/min;超细丝(直径<0.1 mm)速度≤1 m/min,避免高速摩擦生热导致性能波动。

3. 定径与矫直

拉拔至目标直径后,通过精密定径模具(公差±0.005 mm)和机械矫直装置,确保丝材直线度(≤0.3 mm/m)和圆度(误差≤0.01 mm)。

五、热处理优化性能

1. 中间退火(冷加工过程中)

目的:消除加工硬化,恢复塑性。工艺:350~450℃保温0.5~1小时,空冷或水冷,使丝材硬度从HV 400降至HV 200以下,便于后续拉拔。

2. 最终时效处理(关键工序)

目的:激活形状记忆效应或超弹性,调整相变温度。

工艺参数:

温度:400~550℃(如医用正畸丝常用480~520℃),保温时间0.5~2小时,冷却方式影响相变温度(水冷可提高Af点);

示例:医用丝材需将Af点控制在37℃左右,确保人体温度下快速恢复形状,超弹性应变需≥8%。

3. 退火类型选择

去应力退火:300~350℃保温0.5小时,消除残余应力,适用于对弹性要求高的场景(如弹簧);

再结晶退火:500~600℃保温1小时,细化晶粒,提高延伸率至20%以上。

六、表面处理与清洗

1. 去除氧化皮

化学酸洗:使用5%~10% HF + 30%~50% HNO₃混合液,室温浸泡3~5分钟,去除表面TiO₂氧化层,随后用去离子水冲洗;

电解抛光:在磷酸-硫酸电解液中,通过电化学作用使表面光洁度达到Ra≤0.1 μm(医用级要求),减少生物植入时的组织刺激。

2. 表面净化

超声波清洗:用乙醇或丙酮去除润滑剂残留,医用丝材需额外进行灭菌处理(如γ射线辐照),确保生物相容性。

七、质量检测与性能验证

1. 尺寸与外观检测

直径:采用激光测径仪(精度±0.001 mm),椭圆度≤0.005 mm;

表面:显微镜观察(50~100倍),不允许有裂纹、毛刺、氧化斑等缺陷。

2. 力学性能测试

拉伸试验:测定抗拉强度(≥1000 MPa)、延伸率(≥15%)、超弹性循环稳定性(1000次循环后应变衰减≤5%);

弯曲试验:测试抗疲劳性能(如正畸丝需通过10⁶次弯曲循环无断裂)。

3. 形状记忆效应检测

DSC(差示扫描量热法)测定Af、As温度,要求医用丝材Af≤37℃;

记忆恢复率测试:将丝材弯曲变形后加热至Af+10℃,恢复率需≥95%。

4. 金相分析

显微组织:晶粒尺寸均匀(≤15 μm),无孪晶或粗大晶粒;

相成分:XRD检测马氏体相比例,确保时效后奥氏体相占主导(医用场景)。

镍钛合金丝的成型工艺以“热加工开坯+冷拉拔精密成型+时效性能调控”为核心,需通过精确控制变形量、温度和表面处理,平衡材料的强度、弹性与功能特性。随着医疗微创技术和智能器械的发展,其工艺正向超细径、高均匀性方向升级,例如引入电纺丝技术制备纳米级镍钛纤维,拓展在生物支架领域的应用。

中文

中文 English

English

微信咨询

微信咨询