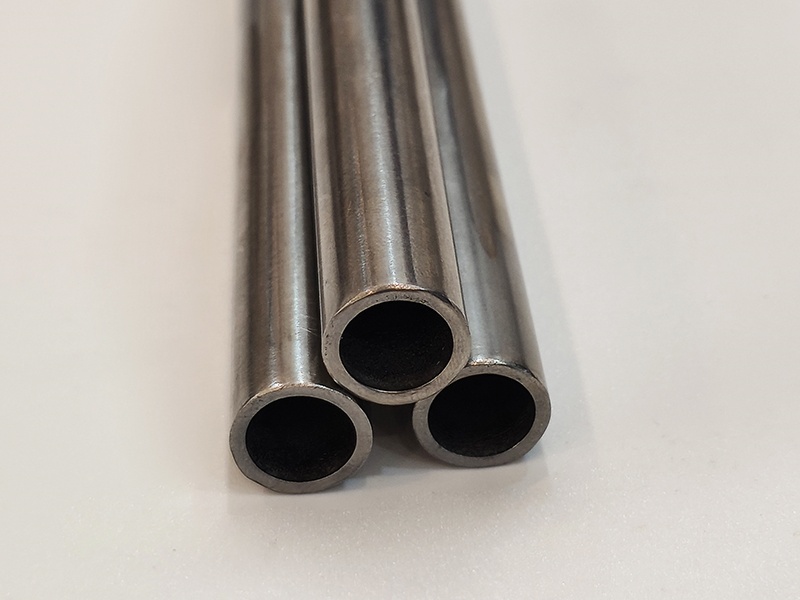

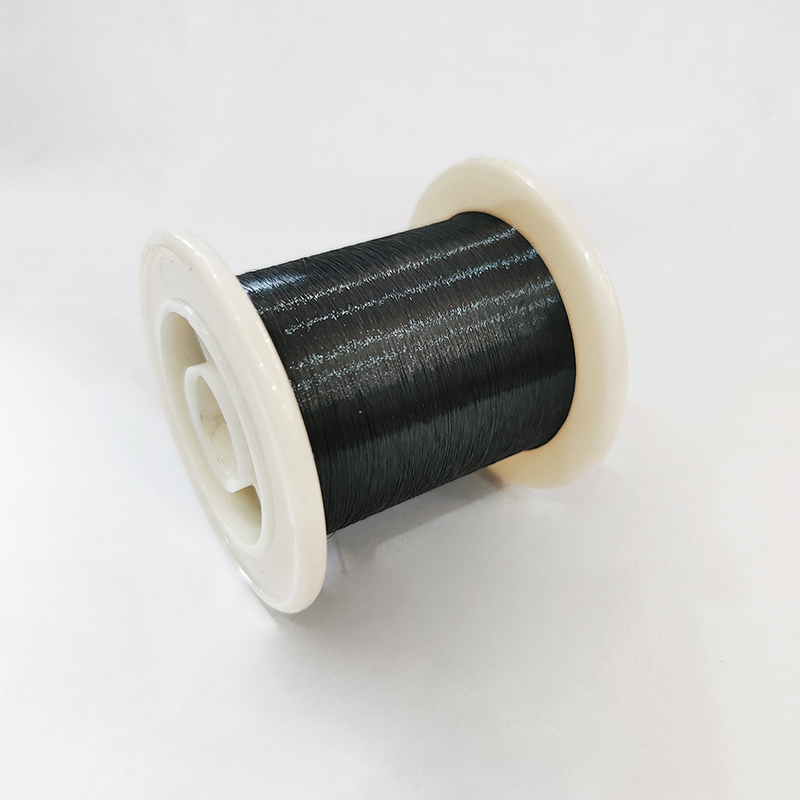

镍钛合金丝折弯工艺详解

镍钛合金丝(记忆合金丝)因其独特的形状记忆效应和超弹性,在医疗、航空航天、电子等领域应用广泛。折弯工艺是其成型的关键技术之一,需结合材料特性与工艺参数精准控制。以下从工艺特点、设备工具、操作流程、应用案例等方面详细介绍:

一、镍钛合金丝的材料特性

1. 形状记忆效应:在高温(奥氏体相)下定型后,低温(马氏体相)变形,升温后可恢复原有形状。

2. 超弹性:在室温奥氏体状态下,可承受较大变形而不发生永久损伤。

3. 加工难点:

硬度高、韧性强,常规折弯易产生回弹或断裂。

对温度敏感,需控制加工过程中的温升。

二、折弯工艺分类与设备

根据加工温度,镍钛合金丝折弯可分为冷折弯和热折弯两类,对应设备与工艺差异显著:

1. 冷折弯工艺

适用场景:

小规模加工或室温下的简单形状成型(如弹簧、钩状结构)。

利用材料超弹性,变形量通常小于其弹性极限(约8%应变)。

设备与工具:

手动折弯工具:如折弯钳、定制模具(需耐磨材料,如硬化钢)。

数控折弯机:适用于复杂曲线或批量生产,通过编程控制折弯角度和路径。

操作要点:

1. 清洁线材表面,避免油污或杂质影响成型精度。

2. 缓慢施加压力,避免急弯导致内部应力集中。

3. 对于多段折弯,需分步进行,每步后检测回弹量(镍钛丝回弹率可达5%15%)。

4. 必要时采用预变形处理:先轻微拉伸线材,再折弯以减少回弹。

局限性:

复杂形状难以一次成型,需多次调整。

大角度折弯(如>90°)易产生塑性变形或断裂。

2. 热折弯工艺

适用场景:

高精度复杂形状(如医疗支架的三维结构)或需利用形状记忆效应定型的场景。

高温下材料塑性提高,可实现大变形量(>10%应变)。

设备与工具:

加热装置:如烤箱、热风枪(温度控制精度±5℃),常用温度范围:200500℃(需根据合金成分调整,镍钛合金相变温度通常为60100℃,但热处理温度需高于相变点)。

定制模具:耐高温材料(如不锈钢或陶瓷),需预先设计目标形状。

操作流程:

1. 预热线材:将镍钛丝均匀加热至设定温度(如300℃),保温510分钟,使内部组织均匀化。

2. 模具折弯:迅速将热态线材放入模具,施加压力固定形状,保持13分钟(避免过热导致晶粒粗大)。

3. 冷却定型:空冷或水冷(取决于后续性能需求,水冷可保留更多马氏体相)。

4. 去应力退火(可选):若需消除内部应力,可在150200℃下退火30分钟。

关键优势:

成型精度高,回弹可控(通过调整温度和冷却速度)。

可实现复杂三维形状(如螺旋状、波浪形)。

三、常见问题与解决方法

1. 折弯处断裂

原因:折弯半径过小、冷加工应力集中。

解决:增大折弯半径,热折弯前预热或退火。

2. 回弹超差

原因:未充分考虑材料超弹性或温度控制不足。

解决:冷折弯时增加过弯角度(如目标90°,先折至100°);热折弯时延长保压时间。

3. 表面损伤

原因:模具粗糙或压力不均。

解决:模具表面抛光(粗糙度Ra≤0.8μm),使用润滑剂(如石墨粉)。

四、应用案例

1. 医疗领域:

血管支架:热折弯成型复杂网状结构,利用形状记忆效应在体内扩张。

2. 电子领域:

连接器弹簧:冷折弯制成高精度弹性元件,利用超弹性保持接触压力。

3. 航空航天:

可展开结构件:热折弯定型后,通过温度触发记忆效应实现折叠展开功能。

镍钛合金丝折弯工艺需结合材料特性(超弹性、记忆效应)与目标形状,选择冷/热工艺并精准控制参数。冷折弯适合简单形状和小批量生产,热折弯则用于复杂结构和高精度需求。通过优化模具设计、温度控制和压力参数,可实现高质量成型,满足不同领域的应用需求。

中文

中文 English

English

微信咨询

微信咨询