影响超薄壁镍钛合金管尺寸精度的因素

影响超薄壁镍钛合金管尺寸精度的因素贯穿原材料、加工工艺、后处理、环境控制等全流程,且因镍钛合金本身的形状记忆效应、超弹性特性,其尺寸精度控制难度远高于普通金属管材,具体因素如下:

1. 原材料与坯料因素

坯料尺寸均匀性:作为管材加工基础的空心铸坯或实心棒坯,若外径、内径偏差大,或存在壁厚不均的问题,后续轧制、拉拔工序会直接放大误差,最终导致成品管材尺寸精度下降。

合金成分均匀性:镍钛合金中镍钛原子比的细微波动,会改变合金的相变温度和力学性能。成分偏析区域在加工时易出现不均匀变形,进而引发局部壁厚、外径偏差。

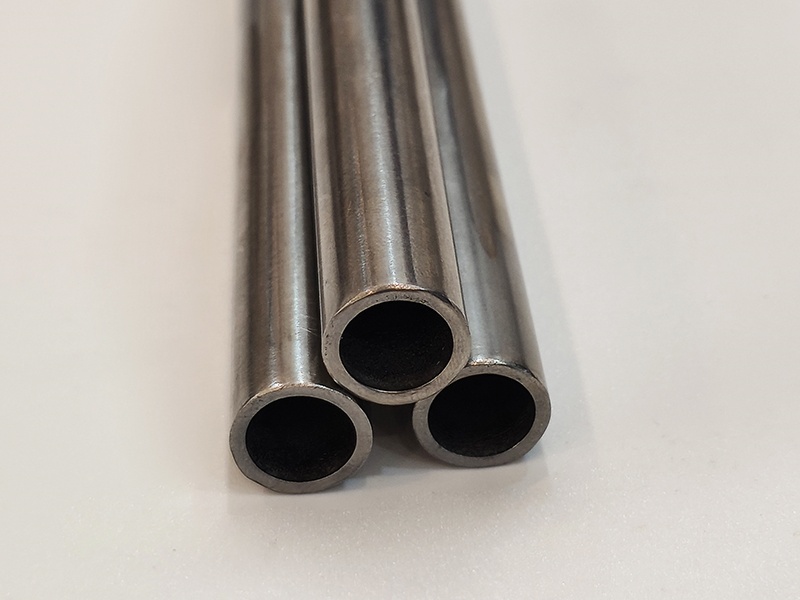

2. 成型加工工艺因素

拉拔工艺参数:拉拔是超薄壁管成型的核心工序,模具的锥角、定径带长度,以及拉拔速度、拉力大小,都会直接影响管材尺寸。比如拉力过大易导致管材外径收缩过量,模具定径带磨损会造成外径尺寸波动;而超薄壁管因壁厚极薄,拉拔时更易出现“颈缩”或局部壁厚变薄不均的问题。

轧制工艺控制:冷轧或温轧过程中,轧辊的间隙精度、转速匹配度,以及轧制道次的分配,会决定管材壁厚和外径的均匀性。轧辊间隙偏差哪怕只有微米级,也会导致成品壁厚出现显著差异。

焊接质量(针对焊接管):部分大口径超薄壁镍钛管采用焊接成型工艺,焊缝的平整度、焊接应力分布会影响管材圆度和壁厚均匀性。焊接时的热输入不均,还可能造成局部区域合金组织变化,引发后续加工变形不一致。

3. 热处理工艺因素

镍钛合金管成型后需进行固溶、时效等热处理,以获得形状记忆或超弹性性能。热处理温度、保温时间、冷却速率的波动,会导致合金发生不同程度的晶格收缩或膨胀,进而改变管材的外径、壁厚尺寸;同时,热处理过程中若装夹不当,管材还会因热应力产生弯曲、椭圆等变形,影响尺寸精度。

4. 后处理与精整因素

切割与校直:超薄壁管刚性差,切割时易因刀具振动产生端口毛刺、尺寸偏差,校直过程中若压力控制不当,会造成局部壁厚变薄或外径变形。

抛光与清洗:医用级管材需进行高精度抛光,抛光介质的粒度、抛光压力过大,会导致管材表面过度磨损,造成壁厚、外径的细微偏差。

5. 环境因素

温度波动:镍钛合金的热膨胀系数高于普通金属,加工环境温度变化会引起管材实时尺寸波动。尤其是精密加工工序,室温偏差超过±2℃就可能影响最终尺寸精度。

振动干扰:拉拔、轧制等设备的运行振动,会破坏加工过程的稳定性,导致模具与管材的相对位置偏移,引发尺寸误差。

中文

中文 English

English

微信咨询

微信咨询