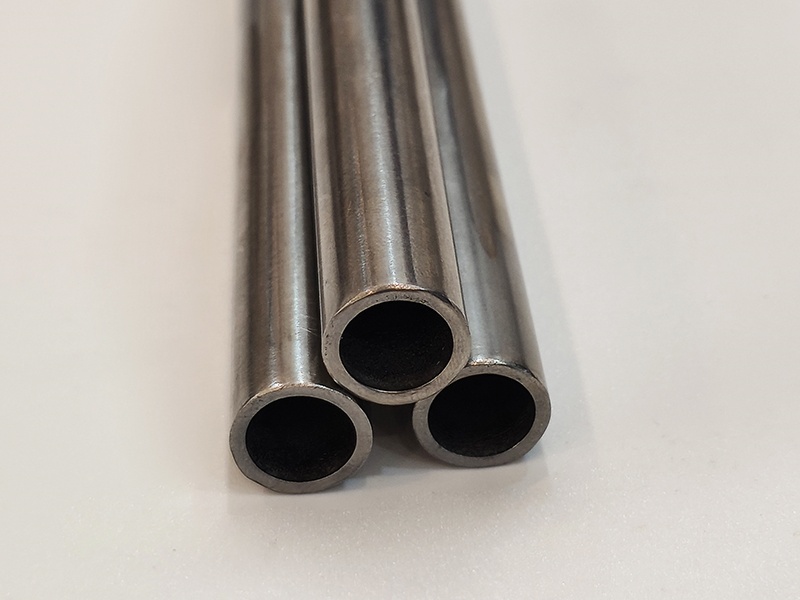

无缝镍钛合金管制作流程

无缝镍钛合金管核心制作流程是“熔炼制坯→热加工成型→冷加工精整→热处理定型→检验出厂”,关键在于控制温度和变形量以保证镍钛合金的超弹性和形状记忆性能。

1. 原料准备与熔炼制坯

选用高纯度镍锭和钛锭,按镍钛原子比(通常50.5%~51%镍)精确配料。

采用真空感应熔炼或真空电弧熔炼,避免氧化,浇筑成镍钛合金铸锭。

铸锭经均匀化热处理(800~1000℃),消除成分偏析,为后续加工做准备。

2. 热加工成型(核心步骤,形成管坯)

铸锭加热至850~1000℃,通过挤压工艺制成空心管坯,确保内部无缺陷。

对管坯进行热穿孔或热轧,进一步调整管径和壁厚,初步形成管材轮廓。

全程在真空或惰性气体保护下进行,防止合金高温氧化。

3. 冷加工精整(提升尺寸精度)

采用冷轧、冷拔工艺逐步减径减壁,每次变形量控制在10%~20%,避免过度变形导致性能下降。

冷加工过程中穿插中间退火(400~600℃),消除加工硬化,恢复材料塑性,保证后续加工连续性。

最终通过精密冷轧或抛光,使管材达到目标外径、壁厚和表面粗糙度(通常Ra≤0.8μm)。

4. 热处理定型(保证核心性能)

对精整后的管材进行固溶处理(800~950℃,保温10~30分钟),快速水冷,获得均匀的马氏体组织。

根据需求进行时效处理(300~500℃,保温1~4小时),调整合金的相变温度(Af、As点),确保超弹性或形状记忆效果。

热处理后进行矫直,保证管材直线度。

5. 检验与出厂

尺寸检验:检测外径、壁厚、椭圆度等,符合设计公差。

性能检验:测试拉伸强度、屈服强度、超弹性回复率、相变温度等。

缺陷检测:通过超声波、涡流探伤排查内部裂纹、夹杂等缺陷,表面目视或荧光检测排查划痕、氧化斑点。

合格产品进行清洗、包装,完成出厂。

若是要了解无缝镍钛合金管制作工艺及市场应用,可以联系我们武哥镍钛合金材料。

中文

中文 English

English

微信咨询

微信咨询