镍钛合金加工方法

镍钛合金的加工需围绕其形状记忆效应和超弹性两大特性,核心方法可分为热加工、冷加工及特种加工三大类,不同方法适用于不同产品形态和精度要求。

一、热加工:奠定坯料基础

热加工是镍钛合金加工的初始环节,主要用于制备铸锭、棒材、板材等基础坯料,需在特定温度区间内进行以避免氧化和性能劣化。

1. 真空熔炼:作为制备镍钛合金铸锭的首要步骤,需在真空环境下进行,常用电弧炉或感应炉。该方法能精准控制镍和钛的成分比例(通常为1:1原子比),减少杂质含量,保证合金的基础性能。

2. 热锻/热轧:将熔炼后的铸锭加热至800-1000℃,通过锻压或轧制工艺制成棒材、板材或管材。加工过程中需控制加热速度和变形量,防止合金开裂,同时为后续冷加工预留均匀的组织。

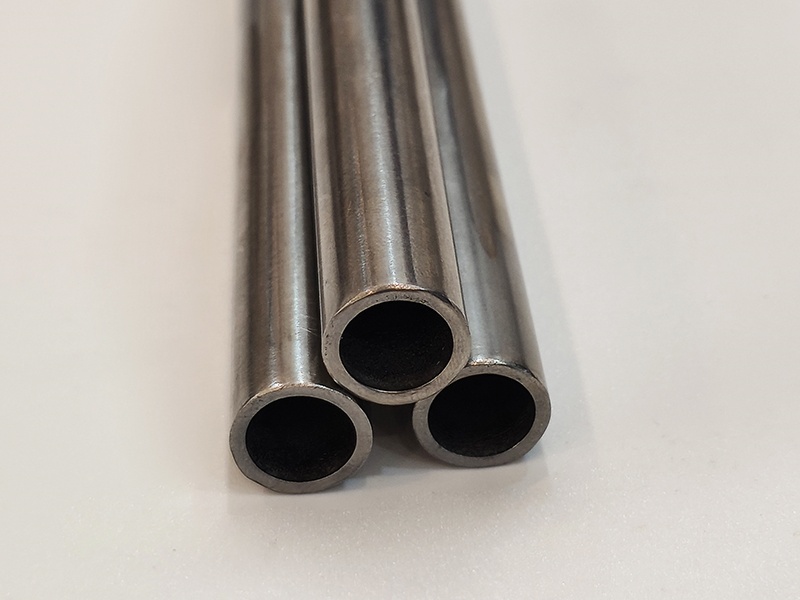

3. 热挤压:适用于制备管材、异型材等复杂截面产品。将加热后的坯料通过模具挤压成型,可获得较高的尺寸精度和致密的内部组织,后续只需少量加工即可满足使用要求。

二、冷加工:提升精度与性能

冷加工在室温或较低温度下进行,用于进一步细化产品尺寸、改善表面质量,并通过加工硬化调整合金的力学性能,是制备高精度零件的关键步骤。

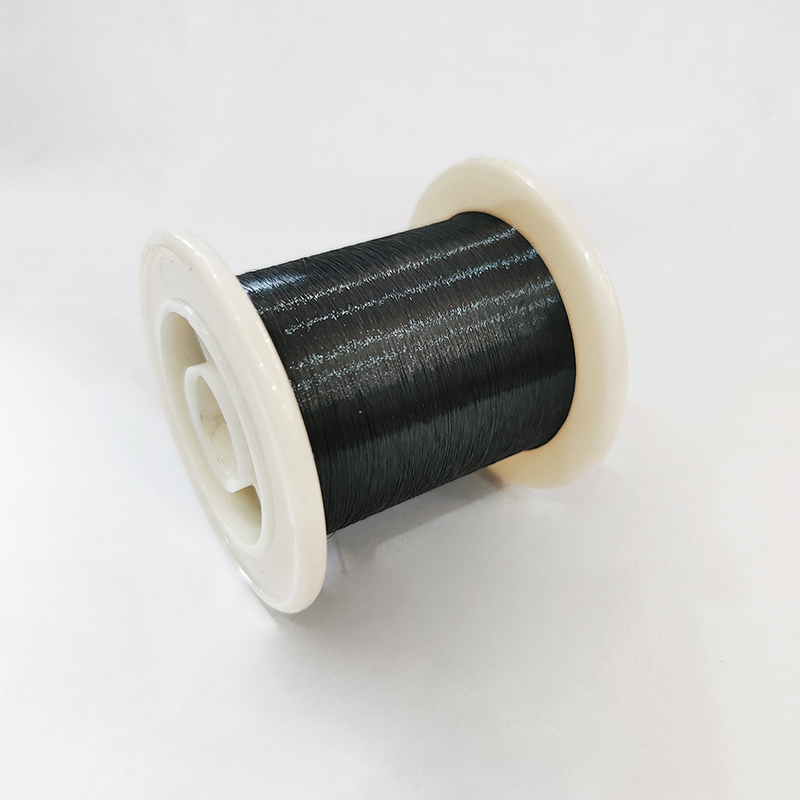

1. 冷轧/冷拔:针对板材、带材或线材,通过常温下的轧制或拉拔减小厚度/直径,提升尺寸精度和表面光洁度。由于镍钛合金冷加工硬化明显,每道次变形量需控制在5%-15%,中间需进行退火处理以恢复塑性。

2. 冲压/折弯:利用模具对镍钛合金板材或带材进行冲压成型,可制备叶片、支架等复杂形状零件。加工时需根据合金的超弹性调整冲压速度和模具间隙,避免回弹影响尺寸精度。

3. 切削加工:镍钛合金属于难切削材料,需使用硬质合金或立方氮化硼(CBN)刀具,采用低速(50-100m/min)、小进给量的加工参数。切削过程中需充分冷却,防止因高温导致合金表面氧化或性能改变。

三、特种加工:解决复杂精密需求

当产品要求高精密、复杂形状或薄壁结构时,常规加工方法难以满足,需采用特种加工技术,这类方法通常不依赖机械力,可避免对合金性能的破坏。

1. 激光加工:包括激光切割、激光焊接和激光表面处理。激光切割可实现复杂形状的高精度加工,切口光滑且热影响区小;激光焊接能在真空或保护气体下进行,保证焊缝强度与母材一致,常用于医疗支架等精密产品的连接。

2. 电火花加工(EDM):利用电极与工件间的电火花放电去除材料,适用于加工复杂型腔、微小孔或异形面。该方法无机械应力,可精准控制加工尺寸,常用于航空航天领域的精密零件制造。

3. 电化学加工(ECM):通过电解作用溶解工件表面材料,加工过程无切削力、无工具磨损,可获得高光洁度表面。适用于批量加工薄壁、复杂形状的镍钛合金零件,如发动机叶片等。

四、关键辅助工艺

无论采用哪种加工方法,以下辅助工艺对保证镍钛合金性能至关重要:

退火处理:冷加工后需在400-500℃下进行退火,消除内应力、恢复塑性,同时可通过调整退火温度和时间,调控合金的相变温度(Af、Ms点),满足不同应用场景的需求。

表面处理:加工后需进行酸洗(去除氧化皮)、抛光(提升表面光洁度)或涂层(如生物相容性涂层),尤其在医疗领域,表面质量直接影响产品的安全性和使用寿命。

如果需要更具体的加工方案,比如针对医疗支架的激光切割参数,或镍钛线材的冷拔工艺优化,可以联系我们武哥镍钛合金材料,欢迎来交流。

中文

中文 English

English

微信咨询

微信咨询