镍钛冷轧管加工及前景

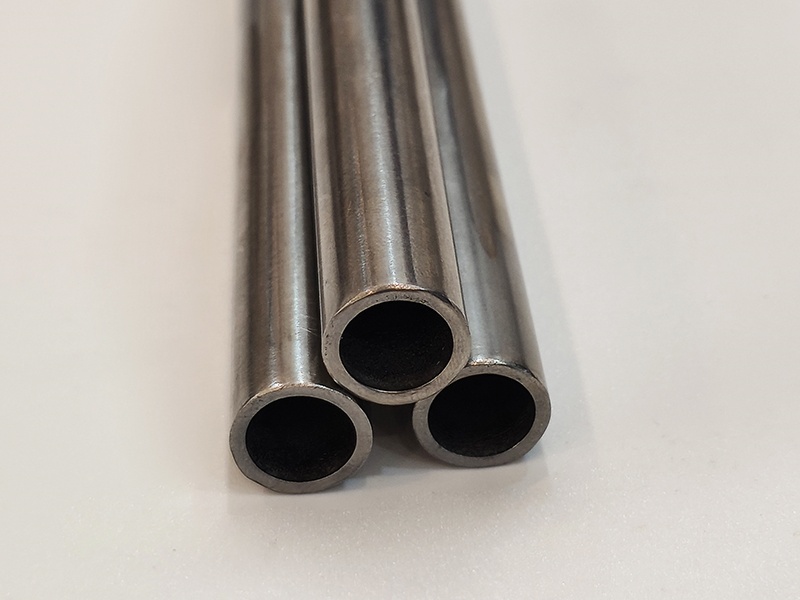

镍钛冷轧管加工是通过冷轧工艺将镍钛合金坯料制成高精度管材的关键环节,核心在于平衡材料的超弹性/形状记忆特性与加工精度。

一、核心加工流程

镍钛冷轧管加工需经过多道工序,且每步都需针对性控制,以避免材料性能损伤。

1. 坯料制备:采用挤压或穿孔工艺制成镍钛合金荒管,确保管坯成分均匀、无内部缺陷。

2. 冷轧成型:使用多辊冷轧机(如三辊、五辊)进行轧制,通过控制轧制力、速度和压下量,逐步将荒管轧制成目标尺寸。此步骤需多次进行,每次轧制后需进行中间处理。

3. 中间热处理:每次冷轧后进行固溶处理(通常700-850℃),消除加工硬化,恢复材料塑性,为下一次冷轧做准备。

4. 精整与成品处理:最后一次冷轧后,进行矫直、切定尺、表面抛光,部分场景还需进行时效处理,以调整管材的形状记忆温度或超弹性性能。

二、关键技术难点与控制要点

镍钛合金的特殊物理性能使其冷轧加工难度远高于普通金属,需重点解决以下问题:

加工硬化剧烈:镍钛合金冷轧时硬度快速上升,需严格控制单次压下量(通常不超过15%),并增加中间热处理次数,避免管材开裂。

尺寸精度控制:需采用高精度轧机和在线测径系统,实时监控管材外径、壁厚公差,确保最终精度达到±0.01mm级别(根据应用需求调整)。

性能保护:冷轧过程中需避免过度变形导致材料马氏体相变点偏移,同时控制轧制温度(通常室温或略高于室温),防止氧化影响表面质量。

三、镍钛冷轧管加工前景

市场需求持续增长:镍钛冷轧管因其独特的超弹性、形状记忆效应以及良好的生物相容性,在多个领域有着广泛应用。2024年中国镍钛管行业的市场规模达到12.3亿元人民币,较2023年同比增长7.8%,预计2025年将达到13.2亿元人民币,同比增长7.5%。其中,医用级镍钛管占比超过70%,市场规模约为8.6亿元人民币,非医用领域市场规模约为3.7亿元人民币,且在航空航天、机器人、精密仪器等高端制造行业的应用逐步扩大。

技术创新推动发展:随着科技的不断进步,一些新的生产工艺和设备逐渐应用于镍钛冷轧管加工行业。例如,3D打印技术可用于制造复杂形状的镍钛合金管件,纳米材料被加入到合金配方中以提高产品的强度和耐腐蚀性,激光熔覆技术可以实现快速高效的表面强化处理。这些技术的应用将提高镍钛冷轧管的性能和质量,拓展其应用领域。

国产替代进程加快:国内镍钛管生产企业在技术研发和产品性能方面不断突破,国产替代进口趋势明显。2024年,国内镍钛管产品的自给率已达到68.4%,相比2020年的52.1%有了显著提升,预计到2025年,自给率将进一步提高至72.3%,进口依赖程度持续下降。

新兴应用领域拓展:中国新能源行业发展迅速,风力发电机组、太阳能发电等领域对镍钛冷轧管的应用不断增加,为其提供了新的市场空间。此外,在智能穿戴、机器人柔性执行器等领域,镍钛冷轧管也因其独特性能而有望得到更广泛的应用。

政策支持力度加大:国家对高端医疗器械产业、航空航天等领域的持续扶持,将间接推动镍钛冷轧管加工行业的发展。例如,国家对医疗设备国产化进程的支持,将促进医用镍钛管的市场需求增长。

四、主要应用领域

镍钛冷轧管因兼具高精度和特殊力学性能,主要用于对可靠性要求极高的场景:

医疗领域:制作心血管支架、导管、内窥镜配件,利用其超弹性实现微创植入和形状恢复。

精密仪器:用于微型传感器外壳、特种阀芯,依靠高精度和耐疲劳性保证设备长期稳定运行。

航空航天:作为特殊流体输送管,适应极端温度环境下的形状稳定性需求。

中文

中文 English

English

微信咨询

微信咨询