镍钛合金管材能冷轧不?

镍钛合金管材可以进行冷轧,但由于其独特的力学性能(如超弹性、形状记忆效应、较强的加工硬化特性),冷轧过程需要针对性优化工艺参数,以确保加工可行性和成品质量。以下从镍钛合金特性、冷轧可行性及关键工艺要点展开说明:

一、镍钛合金的特性对冷轧的影响

镍钛合金(NiTi)的核心特性与其马氏体相变密切相关,这直接影响其冷轧加工行为:

超弹性:在奥氏体相变温度以上时,材料受外力可产生巨大弹性变形(可达8%-10%),卸载后能完全恢复原状。这会导致冷轧时“回弹效应”显著,可能影响管材尺寸精度。

加工硬化:镍钛合金的加工硬化速率较高(远高于普通不锈钢),冷轧过程中材料会快速变硬、塑性下降,若压下量过大易导致开裂。

塑性窗口:在马氏体相变温度以下时,材料塑性较好(延伸率可达20%-30%),更适合冷轧;若温度过高(进入奥氏体区),超弹性会加剧加工难度。

二、镍钛合金管材冷轧的可行性

尽管存在上述特性挑战,镍钛合金管材的冷轧仍是工业中可行的加工方式,主要用于:

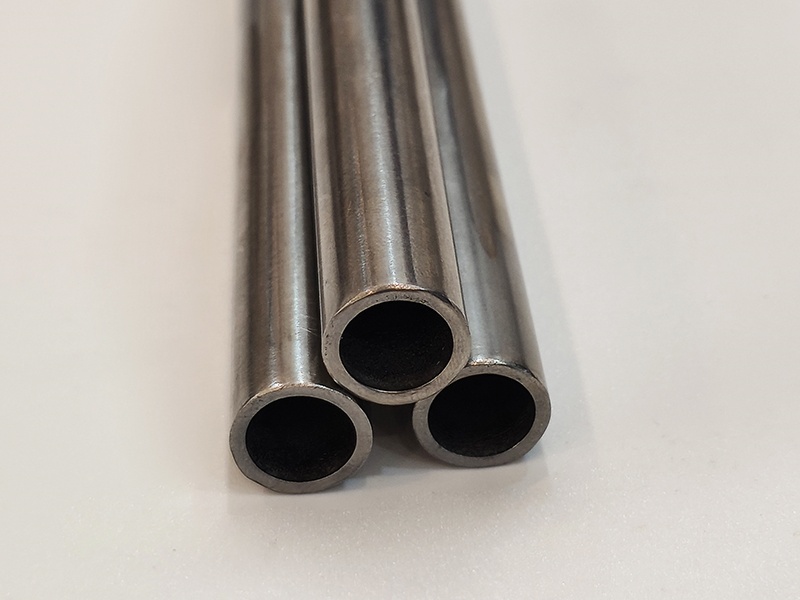

减薄管材壁厚(从较厚的热轧/挤压坯料轧至薄壁成品,如医疗用微管);

提高尺寸精度(控制外径、壁厚公差);

改善表面质量(通过轧制减少表面缺陷)。

实际应用中,镍钛合金管材冷轧已在医疗领域(如血管支架、导丝套管)广泛使用,证明了其可行性。

三、冷轧的关键工艺要点

为应对镍钛合金的特性,冷轧需重点控制以下参数:

1. 轧制温度

通常选择在马氏体相变温度以下(如室温或稍低温度,具体取决于合金成分),利用马氏体相的高塑性降低加工难度;若温度过高(进入奥氏体区),超弹性会导致回弹过大,需严格避免。

2. 压下量控制

单次压下量需显著小于普通金属(如单次压下量通常不超过5%-10%),通过多道次轧制逐步减薄,避免因加工硬化过快导致开裂。

3. 中间退火处理

每经过2-3道次冷轧后,需进行真空退火(温度约400-500℃,保温时间12小时),目的是:

消除加工应力,恢复材料塑性;

避免因加工硬化积累导致后续轧制开裂。

4. 模具与设备

需使用高强度模具(如硬质合金或高速钢),确保在高轧制力下不磨损;同时,轧制设备需具备高精度的压力控制和尺寸反馈系统,以抵消超弹性导致的回弹,保证管材尺寸精度。

5. 润滑与表面保护

冷轧时需使用专用润滑剂(如极压润滑油),减少模具与管材表面的摩擦,避免划伤或粘连,同时保护表面光洁度(尤其医疗用管材对表面质量要求极高)。

镍钛合金管材的冷轧是可行的,但需针对性解决其超弹性、加工硬化等问题。通过控制轧制温度(马氏体区)、减小单次压下量、增加中间退火、优化模具与润滑等工艺,可实现稳定的冷轧加工,最终获得高精度、高质量的管材成品。这一工艺在医疗、航空等对材料性能要求严苛的领域已得到成熟应用。

中文

中文 English

English

微信咨询

微信咨询