镍钛合金碳纤维复合材料的特点

镍钛合金碳纤维复合材料是将镍钛合金(形状记忆合金,SMA) 与碳纤维增强聚合物(CFRP) 结合形成的新型多功能复合材料,兼具两种基材的核心优势,同时通过协同效应弥补单一材料的缺陷,在航空航天、智能结构、高端装备等领域具有重要应用价值。其核心特点可从力学性能、功能特性、环境适应性、加工与应用特性四个维度展开分析:

一、力学性能:高强度与高韧性的协同优化

两种基材的力学优势形成互补,解决了传统复合材料“高强度但脆性大”或“高韧性但强度不足”的痛点:

1. 高强度与高比强度

碳纤维(如T700、T800级)本身具有极高的抗拉强度(约3-7GPa)和比强度(强度/密度,是钢的5-10倍),作为增强相可显著提升复合材料的整体承载能力;镍钛合金(如NiTi-55Ni)虽强度低于碳纤维(约1000-1500MPa),但可通过“纤维/合金界面结合”优化应力传递,避免复合材料在受力时因局部应力集中断裂,整体比强度可达传统金属材料(如铝合金)的3-5倍。

2. 高韧性与抗冲击性

镍钛合金的形状记忆效应和超弹性(室温下可产生6%-8%的可逆形变)是关键:当复合材料受到冲击(如航空结构的鸟撞、装备的跌落)时,镍钛合金可通过“形变吸收能量”,抑制碳纤维的脆性断裂;同时,镍钛合金的塑性变形能力可延缓裂纹扩展,使复合材料的冲击韧性较纯CFRP提升40%-80%,解决了CFRP“易脆断”的核心缺陷。

3. 优异的疲劳性能

镍钛合金在循环载荷下的疲劳寿命远高于传统金属(如钢、铝合金),而碳纤维的抗疲劳蠕变能力突出;二者结合后,复合材料在长期交变载荷(如航空发动机叶片、桥梁减震结构)下,疲劳失效风险显著降低,疲劳寿命可达纯CFRP的2-3倍。

二、功能特性:兼具“承载”与“智能响应”双重能力

区别于传统结构复合材料(仅承担力学承载),该材料因镍钛合金的“形状记忆效应”,具备智能调控功能,实现“结构-功能一体化”:

1. 形状记忆与主动变形能力

镍钛合金在温度(或应力)触发下可恢复预设形状(如从“弯曲态”恢复为“平直态”),将其与碳纤维复合后,复合材料可作为“智能结构件”:例如,航空机翼的“自适应蒙皮”可通过加热镍钛合金,驱动蒙皮微变形以优化气动外形;航天器的“展开式天线”可在发射时折叠(减小体积),入轨后通过温度触发展开。

2. 应力自监测与自修复潜力

镍钛合金的电阻随形变发生显著变化( piezoresistive effect),可作为“内置传感器”:当复合材料受力产生微裂纹时,镍钛合金的形变会导致电阻突变,实现应力/损伤的实时监测;此外,通过加热激活镍钛合金的形状记忆效应,其恢复力可“闭合微裂纹”,配合聚合物基体的黏弹性,实现一定程度的“自修复”,延长结构使用寿命。

三、环境适应性:耐蚀、耐高温与尺寸稳定性

1. 优异的耐腐蚀性

镍钛合金表面易形成致密的氧化膜(TiO₂),可抵御酸碱、盐雾等腐蚀环境;碳纤维本身化学惰性强,且聚合物基体(如环氧树脂、聚酰亚胺)可隔绝外界介质。因此,该复合材料的耐腐蚀性远优于传统金属(如钢、铜合金),可用于海洋工程装备(如水下机器人外壳)、化工管道等腐蚀环境。

2. 良好的耐高温与低温稳定性

镍钛合金的相变温度范围宽(可通过成分调整实现-50℃至150℃,甚至更高),在极端温度下仍保持力学性能;碳纤维的耐高温性突出(如PAN基碳纤维在200℃以下性能稳定,沥青基碳纤维可耐600℃以上)。因此,该复合材料可适应高低温交替环境,例如航天器的“热防护结构”(-180℃至100℃)、汽车发动机的“高温部件外壳”。

3. 低膨胀系数,尺寸稳定性高

碳纤维的线膨胀系数极低(甚至为负,约-1×10⁻⁶/℃),可抵消镍钛合金(约10×10⁻⁶/℃)和聚合物基体的热膨胀;通过优化纤维铺设方向(如单向、正交铺设),可将复合材料的整体热膨胀系数控制在1×10⁻⁶/℃以下,远低于金属材料,适用于精密仪器(如光学设备支架)、芯片封装等对尺寸精度要求高的场景。

四、核心优势与应用方向

镍钛合金碳纤维复合材料的本质是“结构承载”与“智能功能”的融合,其核心优势可概括为:高强度+高韧性+形状记忆+耐环境。目前主要应用于对性能要求苛刻的高端领域,具体如下:

航空航天:自适应机翼、展开式结构、热防护件,依赖材料的高比强度、形状记忆、耐高低温 ;

智能装备:柔性机器人关节、自适应减震器 ,依赖材料的超弹性、应力自监测;

精密制造 :光学仪器支架、芯片封装基座 ,依赖材料的低膨胀系数、尺寸稳定性;

海洋/化工:水下机器人外壳、耐腐蚀管道 ,依赖材料的耐腐蚀性、高强度 。

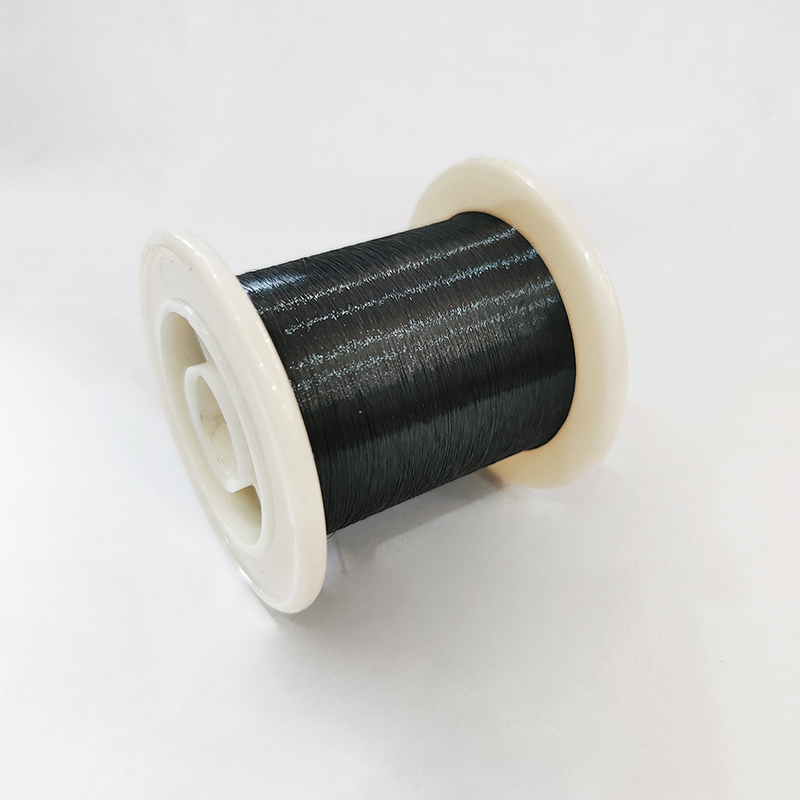

随着界面改性技术的突破和成本下降,镍钛合金碳纤维复合材料正积极向民用领域(如高端汽车、医疗器械)拓展。武哥镍钛合金材料,已推出“镍钛合金碳纤维”复合材料,欢迎有兴趣的一起探寻材料应用市场。

中文

中文 English

English

微信咨询

微信咨询