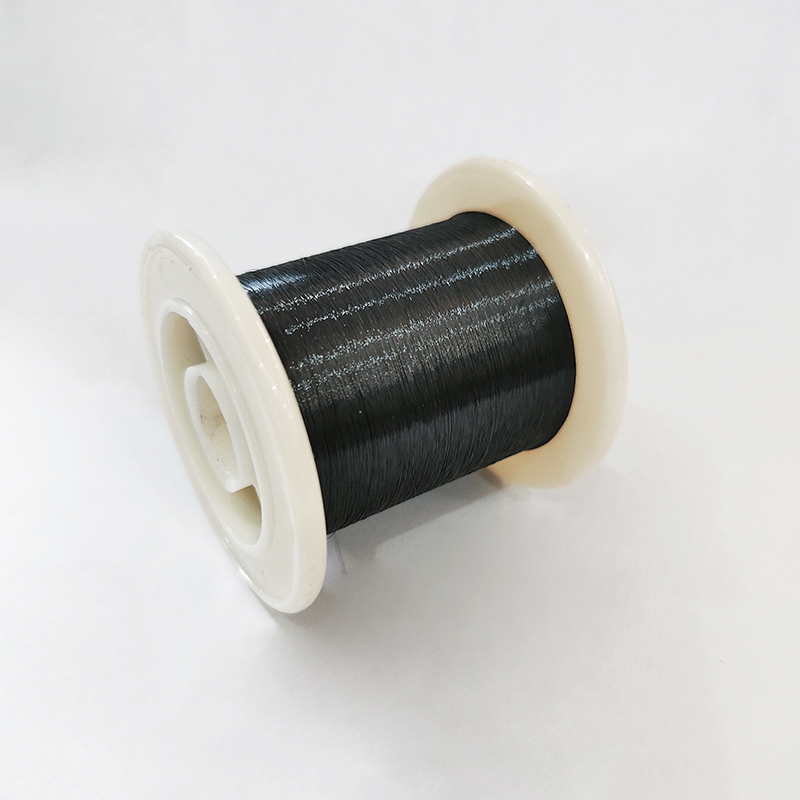

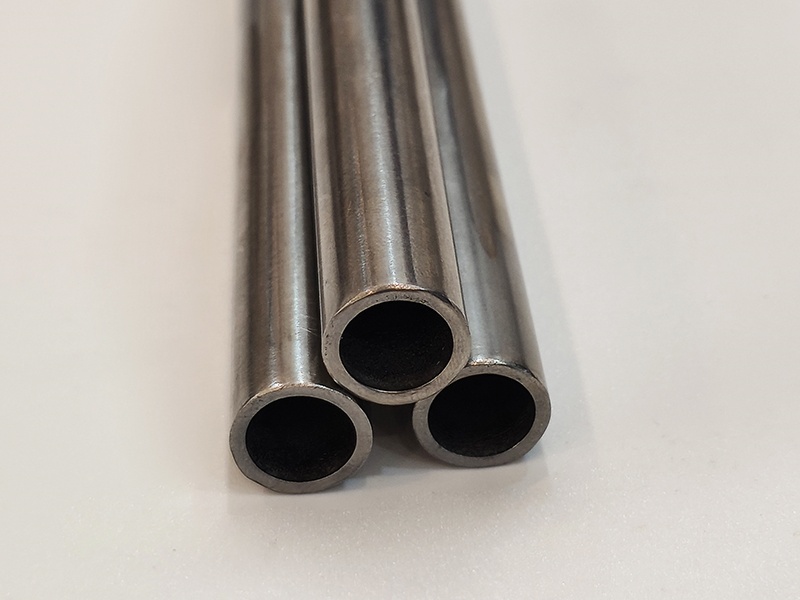

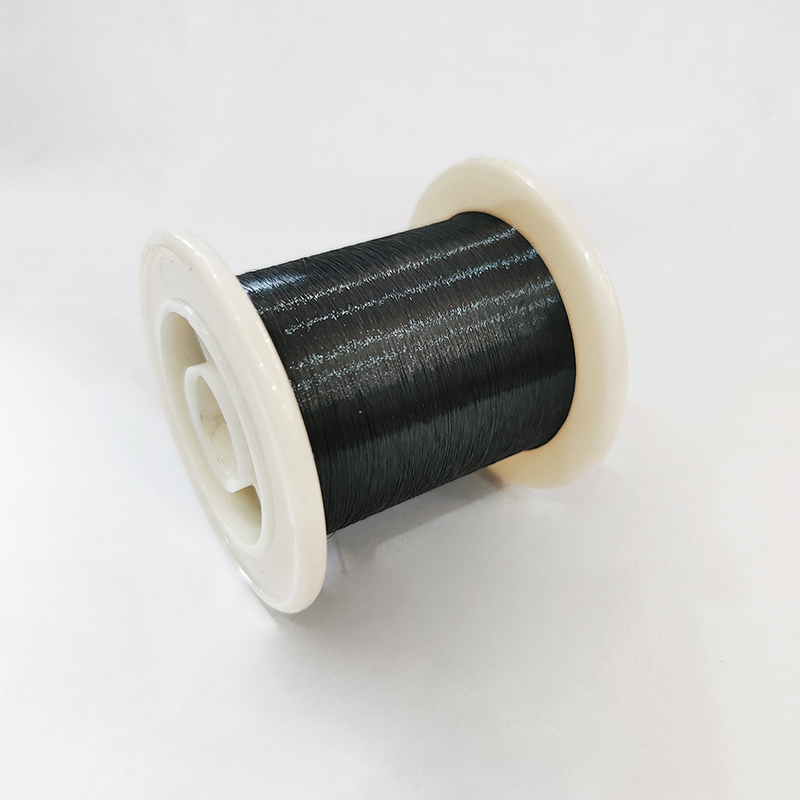

镍钛合金丝拉拔工艺流程

镍钛合金丝因具备独特的形状记忆效应、超弹性和良好的生物相容性,广泛应用于医疗(如支架、正畸丝)、航空航天等领域。其拉拔工艺需克服合金高强度、加工硬化明显及易氧化等特性,流程需精准控制温度、润滑、模具参数等关键环节,核心流程可分为预处理、多道次拉拔(含中间热处理)、成品后处理三大阶段,具体如下:

一、预处理阶段:为拉拔奠定基础

预处理的核心目标是去除原材料表面缺陷、降低内部应力,确保拉拔过程中材料均匀变形,避免断裂。

1. 原材料准备

选用合格的镍钛合金坯料(通常为Φ820mm的热轧棒材或挤压线材),成分需严格控制(镍含量约50.5%51.5%,确保相变温度符合需求),并检测坯料的金相组织、力学性能(如抗拉强度、延伸率),排除内部裂纹、夹杂等缺陷。

2. 表面清理

化学除油:采用碱性清洗剂(如氢氧化钠、碳酸钠溶液)浸泡或喷淋,去除坯料表面的轧制油、污渍,避免拉拔时润滑失效或表面压伤。

酸洗:使用稀盐酸(10%15%)或氢氟酸硝酸混合液(比例需精准控制),去除表面氧化皮(镍钛合金在热轧后易形成TiO₂、NiO复合氧化层),同时轻微腐蚀表面形成粗糙面,增强后续润滑涂层的附着力。酸洗后需立即用纯水冲洗,避免残留酸液腐蚀材料。

3. 润滑涂层制备

镍钛合金拉拔需强润滑以减少模具磨损和材料表面划伤,常用磷化皂化涂层:

磷化:将坯料浸入磷酸锌或磷酸锰溶液,表面形成多孔的磷酸盐薄膜(厚度515μm),作为润滑载体;

皂化:磷化后浸入硬脂酸钠或钙皂溶液,皂化物填充磷化膜孔隙,形成低摩擦系数的润滑层(摩擦系数≤0.15),确保拉拔时模具与材料间的润滑连续性。

二、多道次拉拔与中间热处理:实现尺寸精度与性能调控

镍钛合金加工硬化速率快(拉拔后硬度可提升30%50%),单次拉拔变形量有限(通常道次变形率≤20%),需通过“拉拔→中间热处理→拉拔”的循环流程,逐步将坯料拉至目标直径(细至Φ0.01mm的微丝),同时调控材料的相变性能和力学性能。

1. 拉拔核心参数控制

拉拔在专用的多模连续拉拔机(如滑动式、无滑动式)上进行,关键参数需根据合金状态(退火态/加工态)和目标直径调整:

道次变形率:初始道次(直径较大时)变形率15%20%,后续道次随直径减小逐步降至8%12%,避免过度加工硬化导致断裂。

拉拔速度:低速拉拔(通常0.55m/min),避免高速摩擦生热导致润滑层失效或材料局部过热(镍钛合金高温易氧化)。

模具参数:采用硬质合金(WCCo)或聚晶金刚石(PCD)模具,模具锥角12°18°(减小变形阻力),定径带长度为直径的11.5倍(保证尺寸精度)。

冷却与润滑:拉拔过程中持续喷淋水溶性润滑液(含极压剂、防锈剂),既降温(控制模具温度≤150℃),又补充润滑,防止模具黏结。

2. 中间热处理:消除加工硬化,恢复塑性

每完成35道次拉拔后,需进行中间热处理,核心作用是:① 消除加工硬化产生的内应力;② 恢复材料塑性(延伸率从5%以下提升至20%以上);③ 调控金相组织(形成均匀的β相或马氏体相,为后续拉拔和成品性能打基础)。

热处理工艺:

温度:700850℃(根据目标性能调整,温度越高,软化效果越强,但需避免晶粒粗大);

保温时间:1030min(直径越小,保温时间越短,防止氧化);

氛围:采用真空(真空度≤10⁻³Pa)或惰性气体(氩气、氮气)保护,彻底避免镍钛合金在高温下氧化(氧化会导致表面脆化,拉拔时易断丝);

冷却方式:随炉冷却(缓慢冷却,塑性恢复更充分)或惰性气体快冷(适用于需保留特定亚稳态组织的场景)。

热处理后处理:热处理后材料表面可能形成微量氧化膜,需重复“酸洗→润滑涂层制备”步骤,再进入下一轮拉拔。

三、成品后处理:保证最终性能与表面质量

当拉拔至目标直径(如医疗正畸丝Φ0.40.8mm、血管支架丝Φ0.10.3mm)后,需通过后处理优化性能、提升表面精度,满足应用需求。

1. 成品热处理(定型处理)

核心目标:根据应用场景调控镍钛合金的相变温度(Af、Ms点) 和力学性能(如超弹性、形状记忆效应)。

工艺示例:医疗支架丝需超弹性,通常采用400500℃保温3060min(真空/惰性氛围),随后空冷,使材料形成稳定的β相,室温下具备超弹性;正畸丝需形状记忆效应,可采用500600℃保温后缓慢冷却,调控相变温度至口腔温度附近(3237℃)。

2. 表面精整

抛光:采用化学抛光(如氢氟酸硝酸混合液)或电化学抛光,去除表面微小划痕、氧化层,使表面粗糙度Ra≤0.1μm(医疗应用需高光滑表面,减少生物组织刺激);

脱脂与清洗:用乙醇或纯水超声清洗,去除抛光残留液和杂质,确保表面洁净度。

3. 性能检测与质量控制

尺寸检测:用激光测径仪检测成品丝直径偏差(通常要求≤±0.001mm),确保均匀性;

力学性能检测:拉伸试验测抗拉强度(通常≥1000MPa)、延伸率(≥15%)、超弹性回复率(≥95%);

相变性能检测:通过差示扫描量热法(DSC)测定Af、Ms点,确保符合设计要求;

表面质量检测:金相显微镜或扫描电镜(SEM)观察表面缺陷,排除裂纹、坑点等问题;

生物相容性检测(医疗用):进行细胞毒性、溶血率测试,符合GB/T 16886等标准。

四、关键工艺难点与解决措施

1. 断丝问题:因加工硬化或表面缺陷导致,解决措施:① 严格控制道次变形率(不超过20%);② 确保中间热处理充分,恢复塑性;③ 优化润滑涂层,避免表面划伤。

2. 尺寸精度差:因模具磨损或拉拔速度波动导致,解决措施:① 采用高硬度PCD模具,延长使用寿命;② 采用伺服电机控制拉拔速度,保证稳定性;③ 每道次后检测直径,及时调整模具参数。

3. 氧化问题:高温热处理或拉拔过热导致,解决措施:① 全程真空/惰性气体保护;② 控制拉拔速度和冷却效率,避免局部过热。

综上,镍钛合金丝拉拔是“精密塑性变形+多环节性能调控”的过程,需严格控制每一步的工艺参数,尤其关注中间热处理和润滑环节,才能最终获得尺寸精准、性能稳定的产品。深圳市武哥实业有限公司深耕于镍钛记忆合金领域,提供镍钛高温合金(比如镍钛铜高温合金)和镍钛常温合金,是镍钛合金材料&丝材管材供应商。

中文

中文 English

English

微信咨询

微信咨询